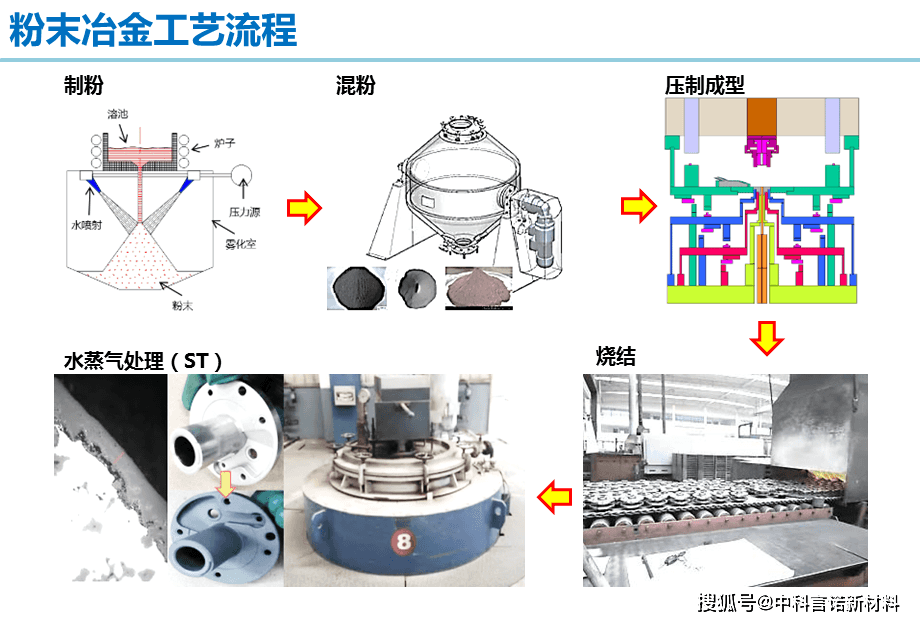

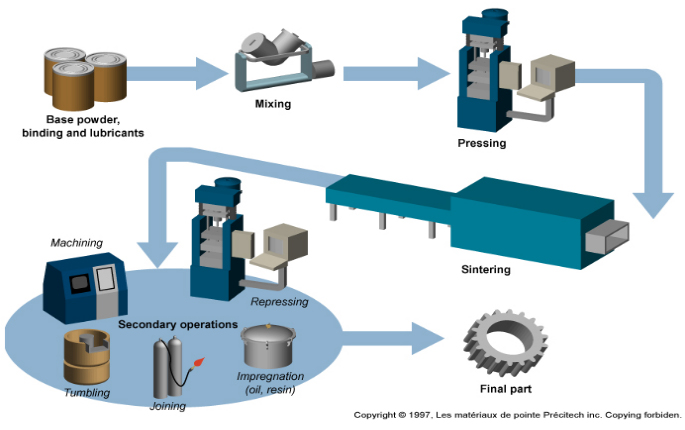

粉末冶金工艺是一种重要的材料制造技术,通过将金属粉末或其他原料粉末进行混合、压制和烧结,以制造各种产品,这种工艺也存在一些主要的缺点,以及与粉末冶金粘结剂的选择密切相关。

粉末冶金工艺的主要缺点:

1、孔隙问题:由于粉末冶金材料是由许多小颗粒组成的,因此在烧结过程中,颗粒之间会形成一定的孔隙,这些孔隙可能会影响材料的密度、强度和其它机械性能。

2、复杂形状制造困难:对于复杂形状的产品,粉末冶金工艺可能需要复杂的模具和多次压制、烧结步骤,增加了制造成本和时间。

3、材料性能限制:尽管可以通过调整粉末成分、压制和烧结条件来改善粉末冶金材料的性能,但其性能仍然可能达不到某些传统铸造或锻造产品的水平,特别是在高强度、高韧性、高耐磨性等方面,粉末冶金材料可能存在一定的局限性。

粉末冶金粘结剂的选择:

在粉末冶金工艺中,粘结剂的选择对产品的性能和质量有着重要影响,主要考虑的粘结剂类型包括:

1、有机粘结剂:如树脂、橡胶等,具有良好的塑性和成膜性,可以提供较好的压制效果和绿色强度,它们可能在烧结过程中挥发,留下孔隙。

2、无机粘结剂:如玻璃相粘结剂,具有良好的高温稳定性和密封性,它们可以在烧结过程中形成连续的网状结构,提高材料的致密性和性能,它们可能导致材料的脆性增加。

在选择粘结剂时,需要考虑材料的预期用途、所需的机械性能、生产工艺条件以及成本等因素,对于需要高强度和耐磨性的应用,可能会选择无机粘结剂;而对于需要良好塑性和加工性能的应用,可能会选择有机粘结剂。

只是一般性的信息,具体的选择可能会因材料、工艺和应用的不同而有所变化,建议在实际应用中,根据具体情况进行研究和选择。

TIME

TIME